Die automatisierte Beizlinie führt auch Druckprüfungen durch.

geschrieben: 29.05.2024

Die Produkte werden automatisch sortiert, transportiert, gebeizt und kontrolliert.

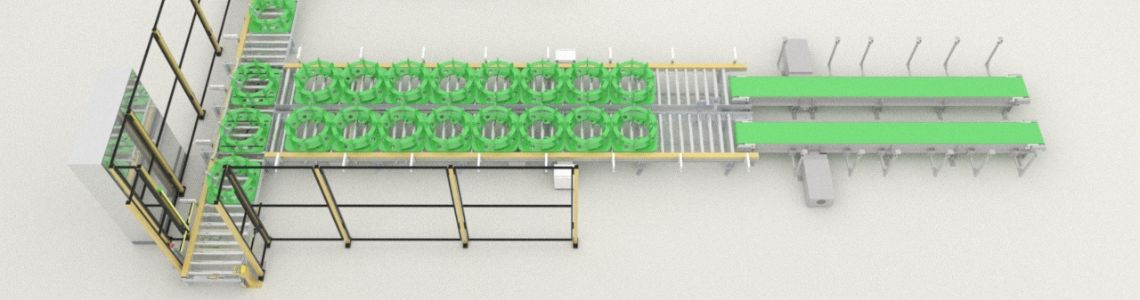

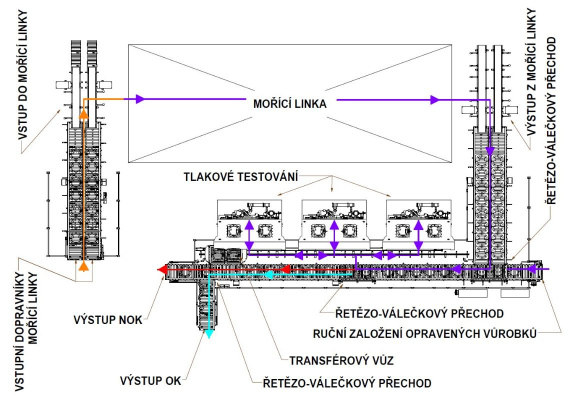

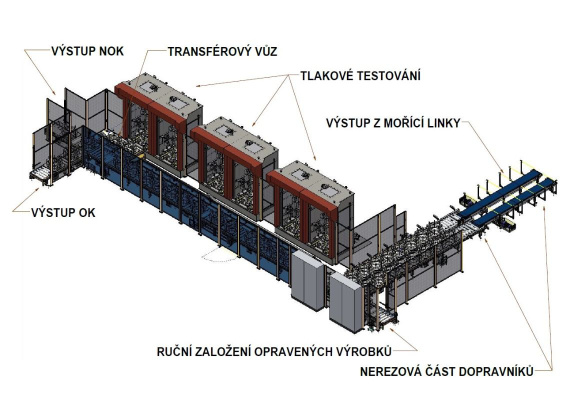

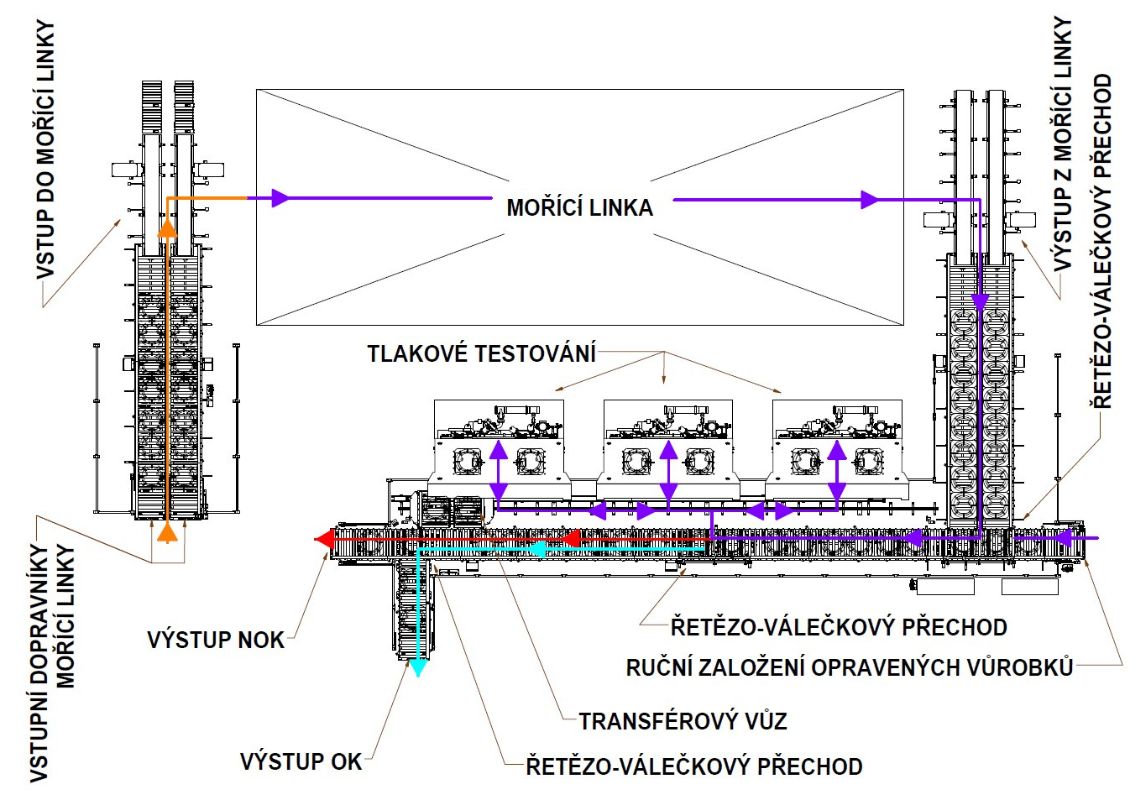

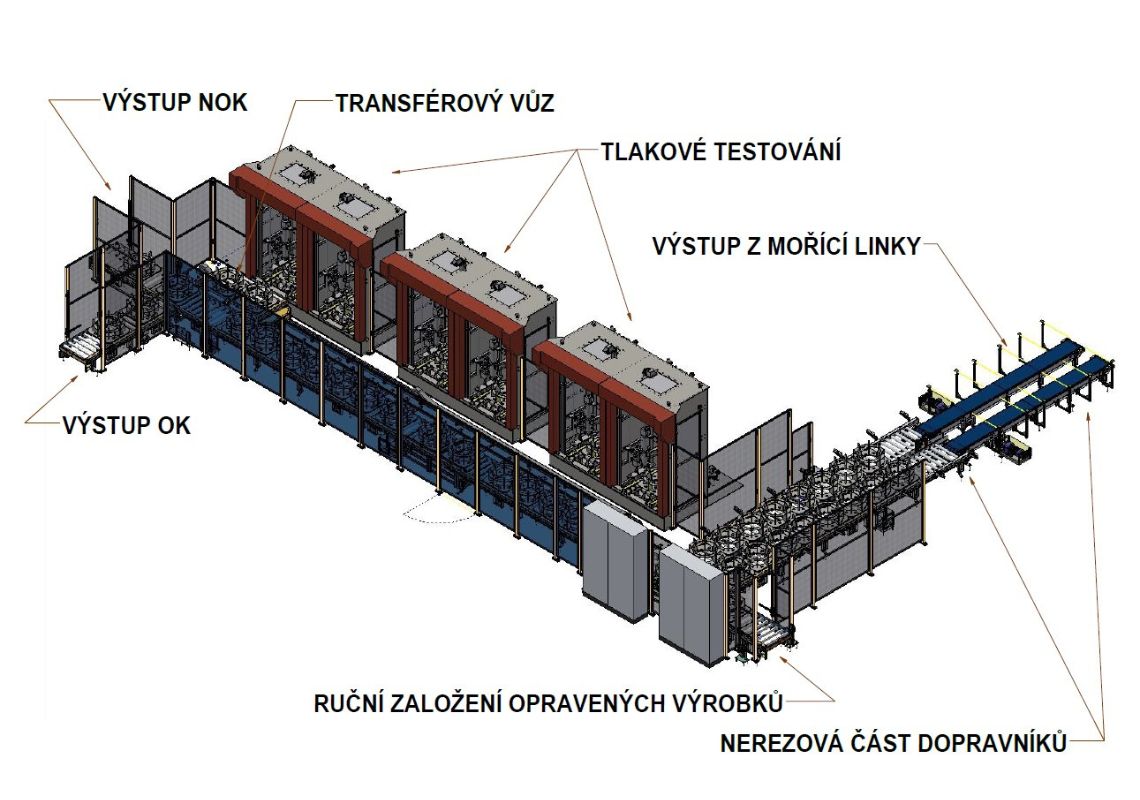

Wir haben einem Hersteller von Wärmetechnik ein automatisches Fördersystem für das Beizen und die Druckprüfung von Produkten geliefert. Wir haben Rollenförderer, Kettenrollenübergänge, Förderer mit modularem Band und einen Transferwagen mit zwei Rollenförderern miteinander verbunden. So entstand eine Anlage zum Beizen von Produkten und deren anschließender Prüfung.

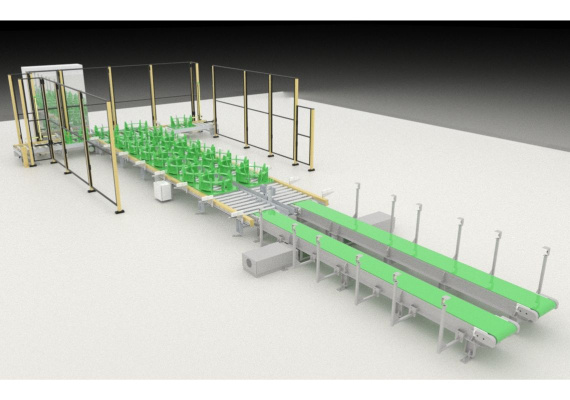

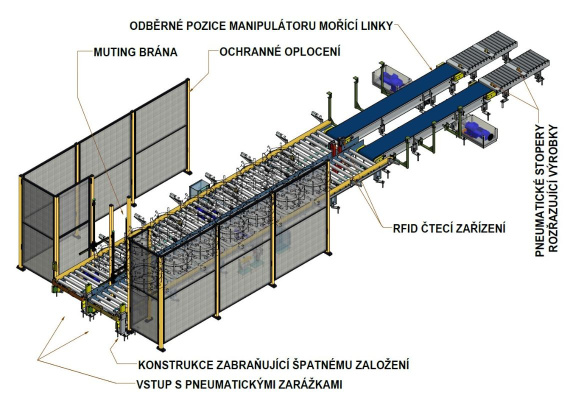

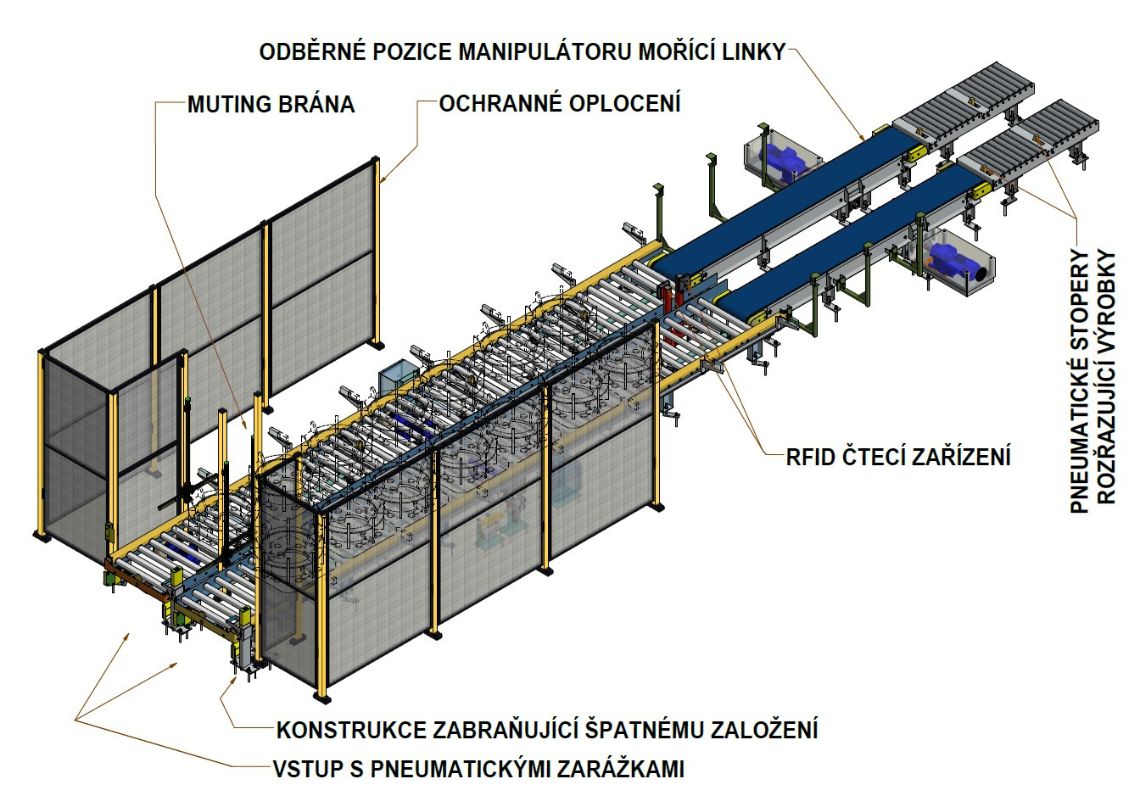

Die Produkte werden mit einem Handwagen auf die Eingangsförderbänder geladen. Produkte mit atypischer Form werden auf eine spezielle Kunststoffunterlage mit einem RFID-Chip zur Identifizierung gelegt. Dadurch wird verhindert, dass ein Produkt in falscher Ausrichtung auf die Linie gelangt. Die korrekte Einlegung wird auch durch einen pneumatischen Anschlag des Handwagens und die Konstruktion am Eingang überwacht. Die Bedienung der Anlage ist somit einfach und bequem, und der gesamte Prozess ist automatisiert, sodass keine Eingriffe erforderlich sind.

Wir kümmern uns um die Sicherheit in vier Bereichen. Wir denken an den Schutz der Mitarbeiter, der Produkte, der Umwelt und der Produktionslinie selbst

Am Eingang befindet sich ein sogenanntes Muting-Gate, das aus unterschiedlich ausgerichteten Lichtschranken besteht. Diese unterscheiden zwischen Produkten und Personen, und bei Erkennung eines anderen Objekts wird die gesamte Anlage angehalten. Nach dem Einlegen werden die Produkte automatisch in 4, 8 und 12 Stück sortiert, damit sie vom Manipulator der Beizlinie leicht gegriffen werden können. Ab der Mitte des Eingangsbereichs bestehen die Förderbänder aus chemisch beständigem Edelstahl und sind in einer Kunststoffwanne untergebracht, um einen effizienten Beizprozess zu gewährleisten und die Produkte, die Linie und die Umgebung der Halle gut zu schützen.

Teil der Beizlinie sind auch Testgeräte

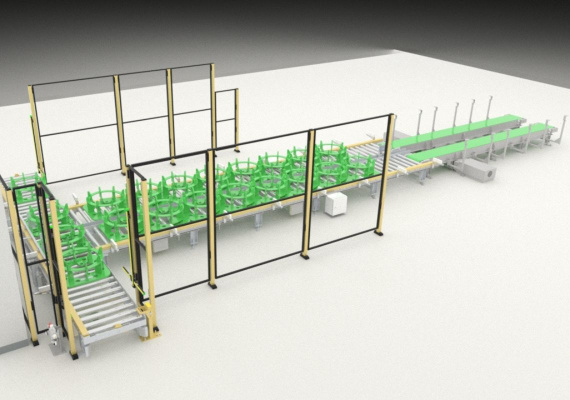

Der Auslauf aus der Beizlinie erfolgt durch einen Manipulator, der die Produkte auf ein Edelstahlförderband mit modularem Band ablegt. Die Produkte werden auf Rollenförderer transportiert, wo sie sortiert und mithilfe einer Kettenrollenübergabe umgeleitet werden. Zwei parallele Förderer werden zu einer Bahn verbunden und die Produkte werden hintereinander angeordnet. Entlang der Förderbahn befinden sich 6 Prüfgeräte für die Druckprüfung der Produkte. Diese werden in der Mitte angehalten und von einem Transferwagen zu einem freien Prüfgerät transportiert.

Fehlerhafte Produkte werden automatisch aussortiert, reparierte Produkte werden erneut getestet

Der Transferwagen transportiert kontinuierlich Produkte zum Testen oder bringt bereits getestete Produkte zurück zum Rollenförderer. Die Produkte werden in OK oder NOK sortiert und je nach Bewertung entweder zum Ausgang für erfolgreich getestete Produkte weitergeleitet oder zum Ausgang für nicht erfolgreich getestete Produkte umgeleitet. Das reparierte Produkt muss nicht ein zweites Mal gebeizt werden, daher ist der Ausgang der Beizlinie auch mit einem Eingang für reparierte Produkte ausgestattet.

Das Bedienpersonal legt das reparierte Produkt mit Hilfe eines Handwagens ein, und das System leitet es zur weiteren Prüfung weiter. Aus Sicherheitsgründen sind alle Ein- und Ausgänge wieder mit einer Muting-Schranke ausgestattet. Die Anlage schaltet sich somit jedes Mal aus, wenn ein Mitarbeiter den Automatisierungsbereich betritt.

Sind Sie an unseren Lösungen interessiert? Sehen Sie sich auch weitere Beispiele unserer Arbeit an:

- Lesen Sie beispielsweise, wie sich unsere neue Umverpackungslinie unter den anspruchsvollen Bedingungen der Pharmaindustrie bewährt hat. Anstelle von drei Mitarbeitern reicht nun nur noch ein Mitarbeiter für die Bedienung der Anlage aus.

- Unsere Sortieranlage, die alles von Briefen bis hin zu großen Paketen automatisch sortiert, hat dazu beigetragen, die Kapazität des Umschlagplatzes zu verdoppeln. Die Sendungen werden hier mit einer Geschwindigkeit von über 13 km/h befördert und überwinden einen Höhenunterschied von 7 Metern. Dadurch kann das Logistikzentrum bis zu 100.000 Pakete pro Schicht verarbeiten.

- Bei einem anderen Kunden haben wir den Produktionsprozess so innoviert, dass die Hängebahn durch eine Linie mit Hebebrücken ersetzt wurde. Dadurch wurde in der Halle viel Platz frei und der Materialfluss erheblich beschleunigt.

Oder kontaktieren Sie uns direkt und wir überlegen gemeinsam, wie wir den Betrieb Ihres Unternehmens vereinfachen können.