Automatisiertes Transportsystem hebt Holzproduktion auf neues Niveau

geschrieben: 23.05.2025

Perfektes Zusammenspiel von der Kappsäge bis zur Hobelmaschine

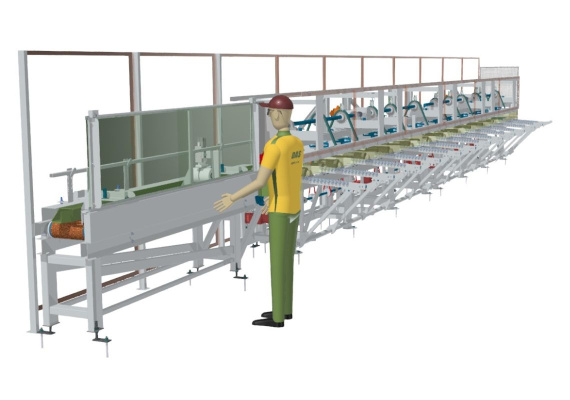

Die Holzverarbeitung stellt hohe Anforderungen an die Präzision und den reibungslosen Materialfluss. Deshalb haben wir das Fördersystem als zusammenhängendes Ganzes konzipiert, das einen reibungslosen Transport des Holzes von der Kappsäge über die Besäummaschine bis hin zum abschließenden Hobeln gewährleistet. Die einzelnen Teile funktionieren somit wie ein perfekt abgestimmtes Orchester.

Der Förderband zwischen der Säge OptiCut 450 Quantum und der Fräsmaschine Ultra TT 1500 sorgt für einen schnellen Transport der geschnittenen Teile. Dank seiner einstellbaren Höhe (640–1100 mm) und seiner Laufrollen lässt er sich leicht an unterschiedliche Betriebsbedingungen anpassen. Mit seinen Abmessungen von 5,4 × 1,8 Metern bietet er eine hohe Flexibilität bei der Materialhandhabung. Eine stufenlose Geschwindigkeitsregelung ermöglicht ein 1,5-kW-Getriebe, und eine Anschlagplatte verhindert zuverlässig das Herunterfallen der Lamellen nach dem Querauswurf vom Sortierband. Am Ende des Förderers befindet sich eine dreieckige Ablagefläche zur sicheren Lagerung des Materials.

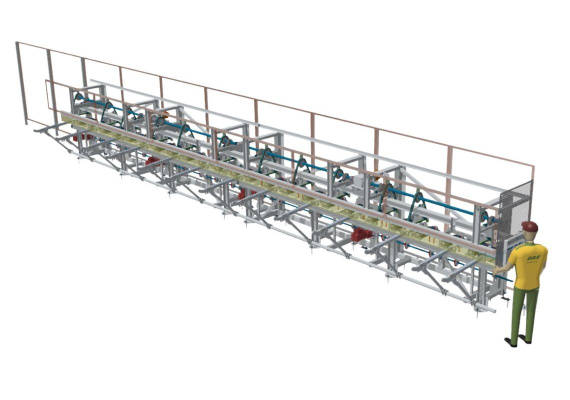

Der größte Star des Systems? Der Akkumulationskettenförderer für die präzise und schnelle Positionierung von Bauteilen.

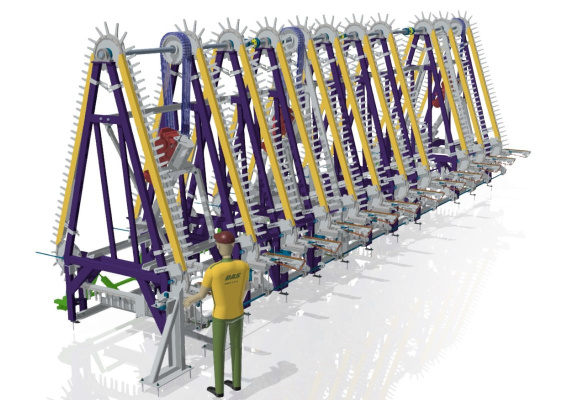

Der robuste Speicherförderer kann Lamellen unterschiedlicher Länge transportieren – von kurzen Teilen bis hin zu 12 Meter langen Stücken. Er übergibt die frisch gestanzten Lamellen mithilfe von angetriebenen Ketten schonend an den Speicherförderer. Dank elektrisch-pneumatischer Hubzylinder, Kunststoffmitnehmern und einer intelligenten Logistik mit dem Steuerungssystem Siemens S7-1511F mit Touchpanel KTP700 werden die Lamellen nicht nur nicht beschädigt, sondern berühren sich beim Transport auch nicht gegenseitig. All dies bei einer Kapazität von bis zu 60 Aushärtungsplätzen.

Präzises Auswerfen funktioniert auch bei hoher Belastung

Der Bandbeschleunigungsförderer mit Servoantrieb passt die Produktionsgeschwindigkeit leicht an, und seine beiden Kettenauswerfer verteilen die Lamellen schnell und präzise in die entsprechenden Richtungen. Das Andruckrad mit Pneumatikzylinder und die einstellbare Führung gewährleisten eine präzise Führung der Lamellen auch bei unterschiedlichen Breiten des Eingangsmaterials. Die neue Lösung ist somit ideal für Betriebe, in denen häufig zwischen verschiedenen Formaten gewechselt wird.

Am Ausgang des Systems befindet sich ein Rollenförderer, der genau weiß, wohin jedes Materialstück transportiert werden soll. Er befördert die gehobelten Lamellen reibungslos und kann dank der Möglichkeit der Vorschubgeschwindigkeitsregelung den Ausgang leicht an die aktuellen Betriebsanforderungen anpassen. Die Rollen werden von Asynchronmotoren mit Getriebe angetrieben, die für eine gleichmäßige Bewegung sorgen.

Das Ergebnis? Höhere Effizienz, weniger Ausschuss und sicherer Betrieb

Die zentrale Elektroinstallation mit Verteilerkasten, Servoantrieben, Sensoren und Sicherheitselementen gewährleistet nicht nur einen zuverlässigen Betrieb, sondern auch die Verbindung mit allen anderen Maschinen in der Produktionslinie. Alle Geräte kommunizieren über das Profisafe-System und erfüllen die höchsten Sicherheitsstandards. Selbstverständlich sind auch galvanisch verzinkte Walzen, die Umzäunung aller kritischen Punkte und Zugangstüren mit Sicherheitsvorrichtungen vorhanden.

Der gesamte Förderer wurde mit Blick auf Flexibilität, Präzision und einfache Anpassung an das Produktionstempo entwickelt, um stets einen reibungslosen Ablauf der gesamten Linie zu gewährleisten.

Sind Sie an unseren Lösungen interessiert? Sehen Sie sich auch weitere Beispiele unserer Arbeit an

Jeder Betrieb ist anders, und unsere Fördersysteme berücksichtigen dies. Wir entwerfen alles individuell entsprechend den spezifischen Anforderungen des Betriebs – von der Raumaufteilung der Halle bis hin zur Art und zum Rhythmus der Produktion. Sehen Sie sich auch weitere Lösungen aus unserer Werkstatt an:

- Der Transport von Metallpaletten zwischen den Etagen erfolgt vollautomatisch, sowohl für leere als auch für volle Paletten. Das System kann Paletten mit einer Höhe von bis zu 2.950 mm und einer Tragkraft von bis zu 2.500 kg bewältigen.

- Der Plattformwagen mit den Abmessungen einer kleinen Wohnung unterstützt bereits den größten tschechischen Hersteller von Betonbewehrungen. Die 5 × 11 Meter große Plattform könnte problemlos sogar 20 Autos tragen.

- Die automatisierte Beizlinie, die wir an einen Hersteller von Wärmetechnik geliefert haben, führt auch direkt eine Druckprüfung durch. Das gesamte System ist leistungsstark, zuverlässig und perfekt gesichert.