Automatischer Transport von Schweißteilen für 14-Meter-Anhänger? Funktioniert auch in einer schmalen Halle

geschrieben: 28.11.2020Die manuelle Arbeit bei der Herstellung von Anhängern wurde durch den automatischen Transport von Schweißteilen ersetzt

Der Hersteller von Tiefladern und Pritschenaufliegern musste von manuellem Schweißen auf Roboterschweißen umstellen. Er wollte den Transport der Schweißteile vollständig automatisieren und ein variables Fördersystem entwickeln. Ein System, das die Ergänzung weiterer Schweißarbeitsplätze ermöglicht und für die Mitarbeiter ein Höchstmaß an Sicherheit bietet. Unsere Lösung für das Roboterschweißen nutzte den begrenzten Platz optimal aus und meisterte auch die größte Herausforderung des Auftrags – den Transport von vorgespannten Schweißteilen und Schweißteilen mit Vorsprüngen in der Auflagefläche.

Bei der Herstellung von Schweißteilen mit einem Gewicht von bis zu 2.500 kg helfen Transferwagen und hydraulische Scherenhubtische

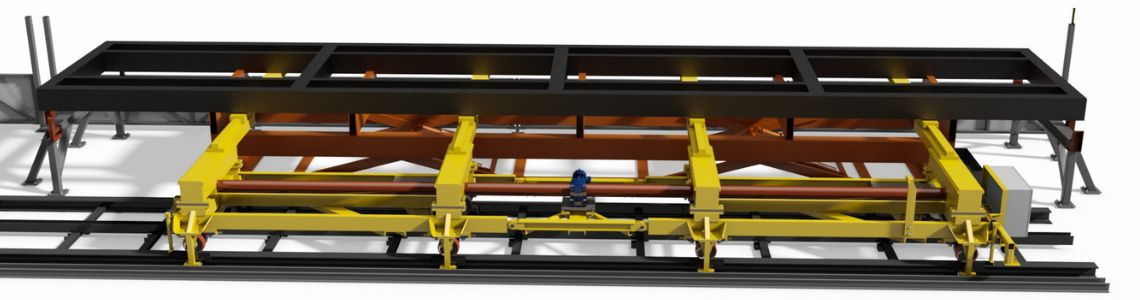

Wir haben ein Handhabungssystem mit einer massiven Konstruktion einschließlich Transferwagen und hydraulischen Scherenhubtischen entworfen. Dabei haben wir den Handhabungsgang beibehalten und ausreichend Platz für die Bedienung der Anlage gelassen. Die Mitarbeiter benötigen hier insbesondere beim Be- und Entladen ausreichend Platz.

Bei der Entwicklung einer maßgeschneiderten Förderbandlösung haben wir eng mit tschechischen und internationalen Unternehmen zusammengearbeitet. Aus Deutschland wurde ein Schweißpositionierer geliefert, und in Zusammenarbeit mit einem niederländischen Unternehmen haben wir die Voraussetzungen für das Schweißen geschaffen. Für die Elektroinstallation und Programmierung haben wir dann ein tschechisches Partnerunternehmen beauftragt. Das Ergebnis ist ein komplexes System, das auf den automatischen Transport von Schweißteilen spezialisiert ist.

Wie funktioniert das Roboterschweißen? Schnell, präzise und sicher

Das neue Fördersystem mit einer Förderstrecke von 85 Metern transportiert Metallrahmen für Tieflader- und Plattformauflieger. Zwischen den Eingangs- und Ausgangsarbeitsplätzen befindet sich ein Roboter-Schweißarbeitsplatz, der mit Schweißteilen mit Abmessungen von bis zu 14 × 2,5 Metern arbeitet. Der Takt für deren Austausch beträgt 30 Minuten.

Das Bedienpersonal legt die vorgespannte Rahmen mit Hilfe eines Brückenkrans in die Eingangsarbeitsplätze ein. Die vorgespannten Rahmen werden von einem Transferwagen aus den Eingangsarbeitsplätzen, die aus zwei Ständern und einem Scheren-Tandemhubtisch bestehen, transportiert. Er befördert sie zu den Positioniervorrichtungen des Schweißarbeitsplatzes. Ein Schweißteil wiegt dabei bis zu 2,5 Tonnen. Ein weiterer Transferwagen transportiert die geschweißten Rahmen von den Positioniervorrichtungen der Schweißarbeitsplätze zu den Ausgangsarbeitsplätzen. Ein weiterer Vorteil der neuen Lösung ist die Möglichkeit eines Ersatztransports. Über dem Transportsystem befinden sich Brückenkräne, die im Falle eines Ausfalls des Transferwagens die Rahmen unter erhöhten Sicherheitsbedingungen transportieren können.

Die Sicherheit beim Schweißen wird durch Tore und Lichtgitter gewährleistet

Das Fördersystem besteht aus mehreren separaten Sicherheitsabschnitten. Alle diese Arbeitsbereiche sind mit Sicherheitszäunen und gesicherten Eingangs- und Schiebetoren ausgestattet.

Möchten Sie die Produktion von Schweißteilen effizienter gestalten? Schreiben Sie uns oder rufen Sie uns an. Wir finden die ideale Lösung auch für Ihren Betrieb.